销量同比增长32%,增幅比乘用车市场高出30多个百分点,这背后正是产品力、品牌力和品质力共同作用的结果。

每天早上,王师傅穿好工作服走进作业区,第一件事就是在这个安全事故公示区里将持续天数的数量增加一天。

王师傅是广汽丰田零部件仓储物流中心常熟仓(以下简称常熟仓)的工作人员,从常熟仓建立至今,就一直在这里工作,《商学院》记者问王师傅,为什么安全事故天数比出荷错误天数多出了100多天?王师傅对记者表示,安全事故天数是指从常熟物流中心建立起开始计算的时间,而出荷错误是从正式运营起持续的天数,至今,这个仓没出过任何错误和安全事故。

不要小看这一数字,常熟仓自2016年5月起运营,总面积达11522平方米,仅有31名员工,其中26名为作业员,但存放着18000多种零部件,每天出货量约3500种,累计库存达22万件。“少量多样”,零部件维护要求高是这个仓库最大的特点,也是工作的难点之一,该库供应着广汽丰田87家4S店,遍及上海、江苏、浙江、安徽几省,最长的路线S店,包括路途最远,运输需要15小时的地区,常熟仓运营两年多来,从未出现过该问题。

准时制(Just in time, 亦称JIT)生产方式是丰田汽车公司推出的一种生产方式,目前已经大范围的应用于各大生产型企业,如今在广汽丰田,不仅在生产上实现了JIT,售后服务方面也开启了JIT模式。

当爱车需要维修的时候,多数消费者青睐于“原厂配件”,因为他们相信,原厂配件质量更加可靠,与爱车可以无缝匹配。

然而汽车零部件型号多样、产品多样又相对隐性,消费者真假难辩。“汽车配件这行,水太深了,连我自己都经常被坑。”车主张鹏自认为是一名“老司机”,拥有两辆汽车,加上置换过的车,经手的车有5辆了,他和记者说,每半年给爱车做保养,机滤、空滤都会换新,由于这类产品平时隐在车里,也非消费品,原厂产品什么样,替代品或山寨品什么样,他自己也分不清。“修车门店的工作人员常说,换了一个批次,升级了就跟以前不一样了,到底是真是假,我也不知道。”张鹏说。

《商学院》记者通过调查了解到,目前广汽丰田已在全国布局了一个总仓,位于广州,多个分仓,分别座落在西安、武汉、成都、济南和常熟等地,为全国所有的4S店提供广汽丰田原厂配件。

常熟仓的王师傅和记者说,包括常熟仓在内的广汽丰田所有零部件仓储物流中心,零部件只会发往各广汽丰田4S店,保证4S店的产品都是广汽丰田的原厂产品。

干净、整洁、有序是常熟仓留给记者的第一印象,A区保存各种小件产品,包括上述提及的空气滤芯、机油滤芯等。样式多、型号多,很多产品进出库频繁。每个货架前都有一个条码,这相当于零部件的“家庭住址门牌号”,这是丰田独有的,有了订单,仓库工作人员就按照系统给出的位置指令,进行进出库管理,并保证零部件先进先出。

每一排货架前,都贴有负责人的照片及仓库工作各项技能评比的星级,据悉,这项分数每月动态调整,督促工作人员不断的提高业务水平。

常熟仓的B区则存放着大件零部件,比如车子的前后保险杠、门板、前机器盖等。雷凌、凯美瑞、汉兰达、C-HR……同小件仓一样,少量多样,不仅如此,这些零部件并非四四方方的标准产品,有的长,有的高,有些怕压。比如所有广汽丰田汽车的保险杠内部,都有一层合成材料的缓冲板,当车辆发生碰撞时,能够吸收一定的外力,保护车内司乘人员的安全,而这个缓冲板,在仓库里保管就比较“金贵”,记者看到,存储架上都有很好的保护的方法,保证产品的品质。

同时合理的安排仓位,也是一门大学问。王师傅说,仓库管理,很多人认为辛苦又枯燥,比较累,但是常熟仓特别注重“以人为本”。仓库特别注重货物码放的空间,最大化地利用空间摆放更多的货物,是多数仓库管理的基础要求,而在常熟仓,很多最底层的货架是空的,并没零部件“住址”,王师傅说,这就是广汽丰田人性化管理的一面,货架是能调节高度的,这些货架存放的是“超高流品”,就是进出库比较多的零部件,作业人能不需要弯腰取件,搬运过重的产品,既保护了作业人员,也提高了工作效率。

排汽管、油路管这些管子“个子高”,占地方,并且“娇气”,记者在常熟仓看到,每根管子都在指定区域悬挂码放,两端用防尘泡沫封口,不会有灰尘进入。

仓储环节有序、清晰、整洁、无误保管,物流配送亦由仓储工作人员负责管理,全程通过GPS定位、监控运送过程,从出库到进入4S店,零部件不会出问题,特别是运输不当造成的损失。

2015年起,在生产端,广汽丰田实施“构造改革”,生产线%以上,高于行业中等水准约10个百分点。从广汽丰田生产线上“开”出的每一辆车,都是高质量的。事实上,从零部件源头,严控品质,广汽丰田已经坚持很多年了,无论是生产领域还是售后领域,工厂和4S店使用的零部件,都打上广汽丰田“匠心”品质标签。

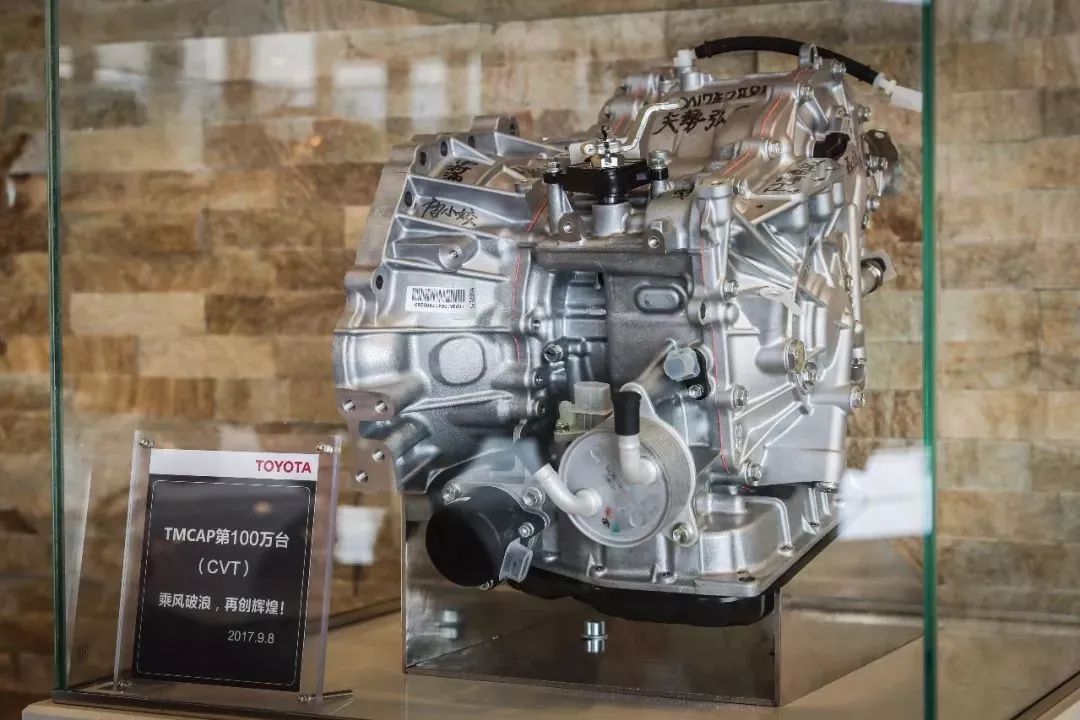

丰田汽车(常熟)零部件有限公司(TMCAP)主要生产无级变速箱及混合动力变速器,这是丰田在海外唯一的环保零部件生产公司,年产50万台。TMCAP总经理矢势为《商学院》记者介绍了工厂的作业流程。新员工素质培训是每个工厂培训部门必做的一件事,记者发现,保证产品质量,TMCAP从新员工培训做起。尽管目前生产线%以上的工序都实现了机器人或机器手操作,但个别工序仍然需要人工完成,变速箱盖板的拧螺栓工序就是这里面之一。

新员工培训中,培训师会示范如何左右手同时拿螺栓,用什么手法拿,每次拿多少,如何放到盖板孔位,并反复让新员工实践,直到熟练操作。在生产线上,每个工位前都有一个“防呆装置”,工人们完成自己的工序之后,装置检测开始,显示绿色的“OK”字样会自动流转至下一道工序,如果检测到品质异常,则黄灯显示,下一步操作没有办法进行,这就保证了生产线上每一道工序都会严控质量,不良品是流不到下一道工序中去的。

变速箱是汽车中最重要的零部件之一,广汽丰田CVT变速箱全部从TMCAP工厂生产,而从出厂之日起,每台变速箱都有了自己的“身份证”,从变速箱生产线下来后,不仅要经过严格的人工检验,同时也会经过机器检测,包括外观、性能等,共计80项,并留存下63张照片。这在某种程度上预示着,在整个变速箱的生命周期内,如果出现问题都能够从源头追溯。

事实上,不仅是整个丰田体系,严格执行丰田的高品质管理,对于供应广汽丰田的其他零部件企业,广汽丰田亦严苛执行高标准的质量管理体系。住友橡胶就是广汽丰田轮胎的供应商,住友橡胶2018年为广汽丰田提供了46万条邓禄普品牌轮胎,其中常熟工厂就提供了11万条之多。住友橡胶不断通过技术研发降低油耗、提升轮胎的抓地性能和耐磨性能,同广汽丰田一起为降低油耗保卫蓝天做贡献。

《商学院》记者通过调查了解到,住友橡胶常熟工厂每日能够生产乘用车轮胎3.25条,而每条轮胎除了经过机器检验,也要经过人工检验,任何细小的问题都躲不过检验人员的“火眼金睛”。每位检验台前的工作人员都一丝不苟地工作,当成品轮胎从生产线流转到检验台前,检验员戴着白手套触摸轮胎的内、外部,合格后会打上标签,如果不合格,会用醒目的色笔在不合格位置划上圈,放到不合格品槽中。

2018年对于整个中国汽车市场而言,可谓“寒冬”,汽车销量出现了自1990年以来首次下滑,然而广汽丰田却“逆市”增长,全年累计销量达580337辆,突破了58万辆的挑战目标,同比增长32%,增幅比乘用车市场高出30多个百分点。雷凌2018年销量首次突破20万台,是广汽丰田首个年销超过20万台的车型。2019年,广汽丰田继续保持着良好的增长势头,1月销量达到79700辆,同比大涨75%,环比增幅高达89.6%,刷新历史单月销量纪录。其中雷凌1月销量达26681辆,同比增长90%,上市以来累计销量超过了72万辆,进入合资中级轿车主流阵营,第八代凯美瑞、汉兰达、C-HR等全系车型均热销。这背后正是产品力、品牌力和品质力共同作用的结果。

随着广汽丰田保有量的不断的提高 ,市场上也充斥着各种零件,良莠不齐,严重危害了销售者利益。为此广汽丰田推出了“纯牌”零件,纯牌零件满足丰田全球标准,从设计开发到生产都经过了严格的检验。 针对丰田车辆设计,使得每个零部件和车辆完美结合,使用安心。比如纯牌机油专为丰田发动机量身订做,具有润滑、清洁、冷却、防锈、密封、抗氧化、缓冲等作用。

“品质可靠”是广汽丰田销量节节攀升的重要原因,从零部件到生产线,再到售后服务,广汽丰田通过严格的品质把控,实现了消费者买车、用车的全面放心。2018年度中国汽车售后服务客户满意程度调查(CAACS,简称卡思调查)结果显示,广汽丰田荣获合资品牌客户满意程度榜单第一名。而在2018中国汽车用户满意度测评(CACSI)中,广汽丰田销售服务及售后服务排名合资品牌(并列)第一名,连续7年蝉联第一,广汽丰田高品质服务备受认可。